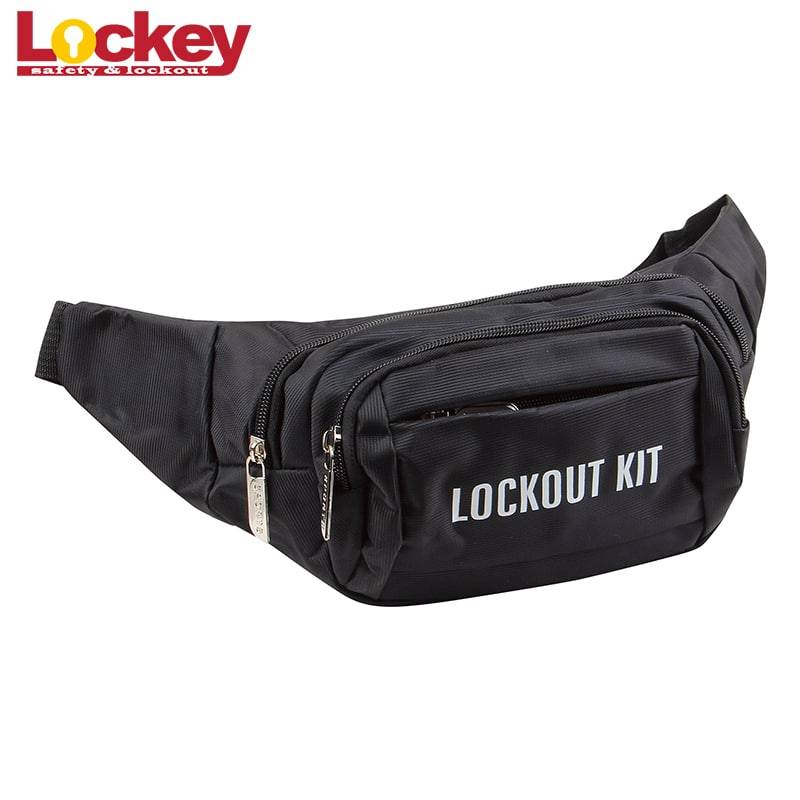

방수 나일론 휴대용 잠금 가방 도구 가방 LB51

S에이티백 LB51

a) 내구성이 뛰어난 방수 나일론 원단으로 제작되었습니다.

b) 가볍고 휴대가 간편합니다.

c) 잠금 가방 표면의 표시를 사용자 정의할 수 있습니다.

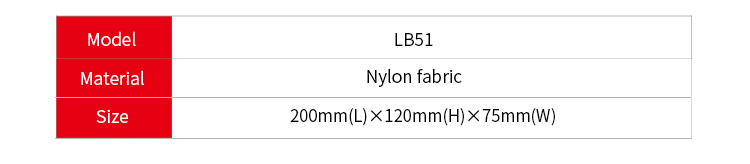

| 부품 번호 | 설명 |

| LB51 | 200mm(L)×120mm(H)×75mm(W) |

프로젝트 세부정보

카테고리:

잠금 가방

에너지 고립의 보안

테스트 검증 절차는 필수 단계이므로 생략할 수 없습니다. 이 경우 직원은 장비를 작동하기 전에 장비 기능 테스트를 완료하지 않았으며 특히 머드 펌프 기능의 비상 정지 버튼을 테스트하지 않고 구동 모터 배선 오류가 발견되지 않아 현장에서 작동하지 않았습니다. 진흙 펌프 부 드릴러의 수리도 버튼 기능을 테스트할 필요가 없으며 에너지 격리가 효과적인지 확인하기 위해 더 많은 작업을 수행하지 않았으며 마지막은 거의 결과로 인한 사상자가 발생했습니다.

잠금 태그아웃 절차는 1989년 OSHA(산업안전보건청)에서 발행한 위험 에너지 제어(29 CFR 1910.147)에 대한 보호 표준입니다. 개정된 표준은 일반 산업에 대한 잠금 태그아웃 요구 사항을 설명하고 승인된 직원이 다음 사항을 확인하도록 요구합니다. 잠기거나 라벨이 붙은 기계 또는 장비에 대한 작업을 시작하기 전에 기계 또는 장비의 격리 및 전원 차단이 완료되었습니다. 연구에 따르면 에너지 제어 프로그램을 통해 사상자율을 25~50% 줄일 수 있는 것으로 나타났습니다. 전체 산업재해의 약 10%는 유해에너지를 제대로 관리하지 못해 발생합니다. 미국 OSHA에 따르면 매년 약 250,000건의 사고가 발생하며 그 중 50,000건이 부상을 당하고 100건 이상이 사망합니다.

잠금 태그아웃 결론

규칙과 규정은 일반적으로 관련 전문 이론과 오랜 기간 서부 지역의 많은 관련 행사의 경험과 교훈을 바탕으로 수립되고 요약되어 점차 개선됩니다. 많은 규칙과 규정에는 그 뒤에 많은 어려운 교훈이 있습니다.

이는 안전한 생산과 직원의 개인 안전 보호를 위한 강력한 조치입니다. 이는 제약이기도 하지만 보장이기도 합니다. 전자는 형식이자 수단이다. 후자는 끝이다.

직원 안전 장벽인 해당 표준 및 요구 사항의 각 링크에 대한 장비 설계, 제조, 설치, 사용 및 유지 관리는 일단 이 장벽이 무너지면 비극으로 이어질 것입니다.

더 많은 이유는 안전의식 관리가 부족하여 생산관리 과정에서 사람중심의 안전이념이 반영되지 않아 생산율과 생산효율성을 추구하는 것이 관리방향의 일탈을 초래하기 때문이며, 안전투입(장비, 시간투자 등)이 압축되어 빈번한 안전수행사고가 감소하여 시장성을 상실하게 됩니다. 보안 지출 감소를 근시안적으로 보면 보안 이점이 지연될 가능성은 거의 없습니다.

Lockout Tagout 절차를 수행함에 있어서 형식적이며 점검을 하는 동작을 취하기보다는 기회를 포기하고 요구사항을 엄격히 준수해야 합니다. 요구 사항을 주의 깊게 준수해야만 직원의 안전을 보장할 수 있습니다.